עלויות האיכות

מהי "איכות" ?

"איכות" פירושה למלא דרישות. במילים אחרות : לעשות את הדברים נכון בפעם הראשונה, כנדרש.

תהליך שיפור איכות

תהליך שיפור איכות באירגון מטפל בנושאים העיקריים שאמורים להדאיג את הנהלתו : הנהגה, קבלת החלטות, תקשורת באירגון, יחסים בינאישיים, תכנון (planning), בקרה ניהולית ומבנה אירגוני.

המושג "איכות" (QUALITY) בקונטקס של תהליך שיפור איכות עלול להטעות כיוון שהוא מתקשר אוטומטית במחשבה עם בקרת איכות (QC) והידוקה. אך, בקרת איכות מתמקדת בחזית צרה של זיהוי ליקויים לאחר שהם כבר קרו.

איך למדוד שיפור איכות ? או, איך נדע עד כמה השתפרה האיכות ?

הדרך הטובה ביותר למדוד איכות היא לחשב את השינויים בעלויות הדברים השגויים. זאת אומרת, העלויות שמתבזבזות בעבודות חוזרות, בתיקונים, בעיבוד מחדש, בתכן חוזר, בהחזרת מוצרים פגומים וכדומה. עלויות אלו כולן מובנות ומדידות. זה מחיר אי מילוי הדרישות – PONC (the Price Of Non-Conformance).

כדי לשפר את האיכות יש להשקיע כספים במערכת אפקטיבית למניעת כשלים. זה כולל את ההדרכה והאימון הנדרשים, מתקנים ואמצעי מדידה. את העלויות הכרוכות בכך נהוג לכנות POC (Price Of Conformance).

פיליפ קרוסבי (אחד משלושת הגורו המייסדים בניהול האיכות) מצא ש :

- חברות יצרניות טיפוסיות בארה"ב מוציאות מעל % 20 ממחזור המכירות שלהן על PONC, על עשייה חוזרת של דברים.

- אירגונים הנדסיים וספקי שירותים מוציאים % 25 – 40 על PONC.

במדידת עלויות שנערכה בחברת הנדסה גדולה בארץ, נמצא שבמדגם של 13 פרויקטים טיפוסיים – 87 דרישות לא מולאו .וכתוצאה, העבודה החוזרת בהם ((PONC עמדה על % 21 מהיקפם הכספי – סכום נכבד לכל הדיעות.

במדידה הנ"ל גם נמצא שבאותם פרויקטים % 19 מסך ההיקף הכספי שלהם מתבטא בחשבונות לא מסופקים. דהיינו : החשבונות שמוגשים ללקוחות, אינם נפרעים בזמן או בכלל.

קרוסבי גם מצא שבחברות יצרניות ההוצאות על POC תגענה לכ % 5 ממחזור המכירות. בעוד שבחברות שהחילו שיפורי איכות ושמוגדרות "מצוינות", ההוצאה על POC היא רק % 1.8 ממחזור המכירות.

שיפור הרווח התפעולי

המספרים הנ"ל מלמדים שעם שיפור האיכות וההשקעה ב POC יש מקום להקטנת הוצאות התפעול (חיסכון נטו) של עסקים בסדר גודל של % 15 ממחזור המכירות שלהם.

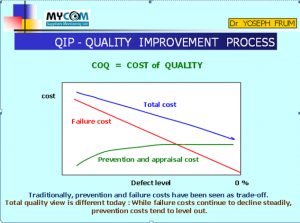

נהוג לחשב את עלות האיכות כ :

COQ (Cost of Quality) = POC + PONC =

Appraisal Costs + Prevention Costs + Failure Costs

הנסיון בחברות יצרניות הראה שהחסכונות הגדולים ביותר מושגים כאשר מטפלים בסוגיות של הפרעות ייצור (Production down times). לא מדובר בנושאי אחזקה (Maintenance) טהורים, אלא בפרויקטים הנדסיים לכשלים מפסיקי ייצור שזוהו.

הקטנת כשלים חוזרים של ציוד ייצור וטיפול במחזוריות גבוהה של חלקי חילוף, למשל, הם רכיבים ב"עלות מחזור החיים" (Life Cycle Cost), כאשר האחזקה היא רק חלק מהתמונה הכוללת. כפועל יוצא ניתן לומר שכל תוכנית הגדלת ריווחיות מפעלים יצרניים, מופנית למינימיזציה של "עלות מחזור החיים".

ברגע שנוסח פתרון קונספצואלי לבעיה שזוהתה הוא הופך לפרויקט הנדסי שיש להוציאו לפועל בנוהל מסודר של ביצוע פרויקטים.

הניסיון האישי

המחבר היה מנהל חטיבת הנדסת מכונות, וחטיבה לשיפור הריווחיות (150 מהנדסים וטכנאים) של קונצרן פטרוכימי ענק (000 36 עובדים) בחו"ל (חברה שמדורגת ב (Fortune 500. להלן :הקונצרן.

הקונצרן הוא יצרן ומשווק של דלקים נוזליים, גזים דליקים להובלה בצנרת, דשנים, חומרי נפץ ועשרות כימיקלים, ועוד. כולם מפחם ומנפט גולמי.

מועצת המנהלים של הקונצרן הגיעה ב 1983 למסקנה שאם האירגון חפץ חיים : להיות ריווחי ולשרוד, יש להכניס שינוי באופן שהוא פועל. מבדיקה שנעשתה בעזרת מומחים לניהול מרחבי העולם, ובחברות שננקבו כ"מצוינות" נפלה ההחלטה שיש לאמץ תהליך עמוק של שיפור איכות.

תוצאות שהושגו

שלוש שנים לאחר ההשקה הרשמית של התוכנית הרווח התפעולי מהקטנת כשלים חוזרים של ציוד ייצור עמד על כ 175 מיליון דולר לשנה.

התברר שטיפול שנתי בכ 20 כשלים חוזרים יניב רווח תפעולי נוסף של 50 מיליון דולר בשנה. ואומנם תחזית זו התממשה והתברר שהבעיות שזוהו בשלב הסקר הראשון הן רק קצה הקרחון.

נקבע סף תחתון לטיפול בבעיות. הסף היה – החזר השקעה תוך 1.5 עד 2.0 שנים. בעיות שהוערכו כי החזרן יגיע מתחת לסף זה נדחו. כשהועלו מחדש לדיון בשנה שלאחר מכן התברר כי נוספו בעיות בקדימות גבוהה יותר, וחוזר חלילה.

בסיכום פומבי ברמת הקונצרן שנעשה כעשר שנים לאחר התחלת יישום התהליך, שם יו"ר מועצת המנהלים של הקונצרן את הדגש על הגדלת היצוא כפועל יוצא מתהליך שיפור האיכות : ליבת התהליך לשיפור האיכות היא בתרבות של "הפנים אל הלקוח" ובהתמקדות על איך המוצרים מיוצרים, משווקים ונתמכים. ואמנם, היצוא בלבד עלה ב % 40 לכ 350 מיליון דולר בשנה.

התברר, שלמושגי היצוא מבחינת האיכות שלושה עיקרים :

- שני הצדדים (ספק – לקוח) מעורבים.

- מזה יוצא שאחד הצדדים מכין את רשימת הדרישות ומנהל עליהן מו"מ עם הצד השני.

- חייבת להתקיים תקשורת בין הצדדים.

סיכום

הניסיון והתוצאות הכמותיות בארץ ובעולם מראים שאם חברה עיסקית מאמצת תהליכי שיפור איכות, ביכולתה להגדיל את הרווח התפעולי שלה בסדר גודל של % 15 ומעלה ממחזור המכירות שלה.

מאת ד"ר יוסף פרום – כל הזכויות שמורות